beat365手机版官方网站科研进展简报

2016年第2期(总第20期)

编辑:科研管理科 日期:2016年3月20日

一、立项背景

半导体照明是以LED(Light-Emitting Diode,发光二极管)为发光体的新一代绿色光源,目前已在全球范围内推广应用,以缓解日益严重的环境恶化与能源危机。由于半导体照明所展现的巨大应用前景和节能潜力,2014年诺贝尔物理学奖颁给了发明蓝光LED的3位日裔科学家;2015年美国工程院将被称为“工程学界诺贝尔奖”的“Draper Prize” 颁给了5位LED专家。

在半导体照明产业链中,材料外延生长(含生长设备)与芯片制造为上游,LED封装为中游,LED灯具与照明应用为下游。其中,金属有机物化学气相沉积系统(Metal Organic Chemical Vapor Deposition,简称MOCVD)是最重要的LED芯片制造装备,技术含量高、成本高,目前全球只有少数几家公司能够量产MOCVD设备;LED封装则是半导体照明产业的关键环节,涉及多种材料、多步工艺、多能域(光、热、电、力学和化学等)、多表面/界面的交互作用,约束条件多,难以实现多目标优化(低热阻、高光效、高照明品质、低成本与高可靠性)。虽然国内LED封装企业众多,但研发与设计能力弱,导致产品同质化低水平竞争,高端封装技术基本被跨国公司垄断,迫切需要开发具有自主知识产权的LED封装技术。

针对上述问题,华中科技大学刘胜教授课题组(成员主要包括beat365手机版官方网站甘志银教授、陈明祥教授、能源与动力学院罗小兵教授、南方科技大学电气学院王恺副教授和武汉大学动力与beat365手机版官方网站郑怀博士)在国家自然科学基金、科技部“973计划”、“863计划”项目和广东省重点产学研合作项目支持下,在LED材料外延生长及装备,LED封装基础理论、技术研发与工程应用等方面持续攻关,攻克了多项业界难题,取得了良好的经济和社会效益。

二、关键技术与创新

1.LED外延生长设备(MOCVD)开发

目前工业界生产LED外延片的主要设备是金属有机物化学气相沉积设备(MOCVD),该设备集精密机械、电子、物理、光学、化学、计算机多学科为一体,是一种自动化程度高、价格昂贵、技术集成度高的高端光电子专用设备,特别是作为工业化生产设备,对其加工质量、稳定性、重复性及加工能力要求很高。目前,国际上MOCVD研发的前沿趋势是规模化、低成本和智能化,主要体现在解决反应腔流场与温度场均匀性、外延高良率、产能扩展性以及设备运行稳定和操作简单。温度场的极致均匀、流场的高度均匀与稳定是提高大尺寸晶圆外延质量的关键。

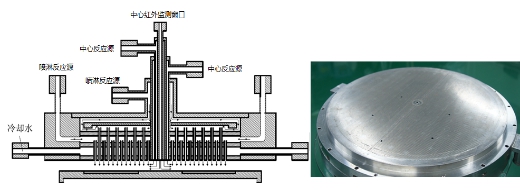

图1自主设计的BDS反应腔体

课题组通过多物理场理论模型与实验结合,提出了一种新型缓冲分布式喷淋反应腔体(Buffered Distributed Spray,简称BDS),其结构模型如图1所示。该反应腔体具有多重匀流设计,使反应源的流场均匀性达到极致,并且中心流动与喷淋流动相结合,使反应腔设计更容易扩展。

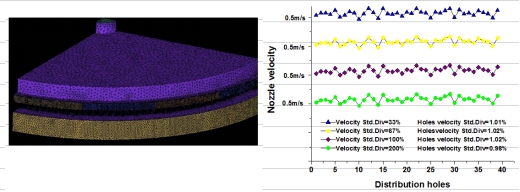

流场的高度均匀性与稳定性对外延生长的均匀性和重复性非常关键,对提高LED外延生长质量,降低生产成本非常重要。BDS反应腔通过水平辐射流与垂直喷淋流相结合,以及缓冲挡板引入, 在提高衬底表面反应源浓度与流场均匀性的同时,使反应腔体在不降低层流均匀性能下具有高度可扩展性,增强了设备稳定性。图2仿真研究了环周进气速度波动对喷嘴速度均匀性影响,从图中可以看出周向流体流动的波动对均匀性影响很小,表明这种新型缓冲分布式喷淋MOCVD反应腔的均匀性与稳定性良好。

图2 圆周注入气体流速波动对喷嘴流速均匀性影响

温度均匀性是MOCVD设计中最重要的指标,一方面温度均匀性的好坏直接影响外延片应力分布,另一方面由于LED器件性能对外延生长温度极其敏感(蓝光LED量子阱生长过程中,温度变化1℃导致光波长漂移1.5nm),影响外延片生长质量(如波长分布不均匀)。对于大尺寸晶圆LED外延,追求反应腔内温度场的极致均匀是MOCVD设备的一大难点,加热系统设计严重影响产品的一致性。此外,随着加热器温度提高,对MOCVD设备构架提出了更高要求。一方面,随着加热温度提高,许多使用在MOCVD中的材料逼近高温使用极限;另一方面,相对普通MOCVD设备而言,如何进一步提高加热器的加热效率面临挑战。

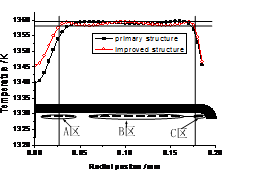

高温MOCVD设备对加热器设计提出了更高要求。随着生长温度提高,MOCVD加热系统可靠性也面临考验,如何在提高生长温度同时保证MOCVD设备可靠性,也是设备研制过程中的一大难点。课题组结合理论模型与实验验证,提出了三区片式加热器设计,解决了高温时加热片变形对温度均匀性影响,加热器加热效率比国外同类设备提高40%,温度均匀性也优于国外产品(如图3所示)。

图3 自主研发的MOCVD加热器及其温度分布

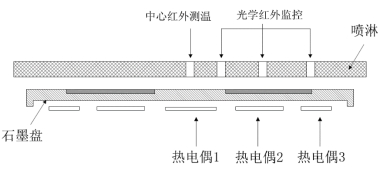

MOCVD研制的另一大难题是在线温度测控。由于设备构架原因,以及工艺过程对温度测量干扰,造成温度的实时精确测量非常困难,成为MOCVD设备人机关联的重要原因。对此,课题组开发了一种新型MOCVD温度测控技术,通过中心温度测量提供稳定可靠的工艺温度参考,结合径向红外监控测温与电阻片热电偶测温的多点在线温度监控,实现反应腔内温度场的高度稳定性和准确性,解决MOCVD设备人机关联难题,使设备运行不再过度依赖工艺工程师的经验。

图 4 多点温度监控

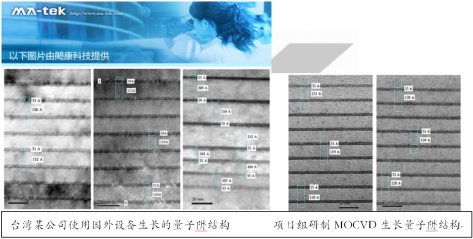

与国外先进设备相比,该设备生长的LED量子阱异质结构层清晰可辨,层间材料界面陡峭(图5),表明设备反应腔内反应源的输运和切换精确可控,反应腔体对工艺温度和反应源重复控制能力很强。测试表明,课题组研制的BDS反应腔在流场和温度场均匀性、重复性和准确性以及系统控制上达到国际先进水平(图6为研制的MOCVD设备核心部件)。

图 5 量子阱生长能力对比

图6 MOCVD设备核心部件

2.高品质白光LED封装技术

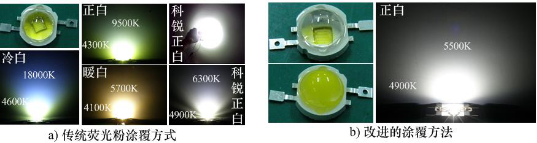

LED应用效果主要取决于封装模块和LED灯具的光学设计。现有LED封装是将LED封装模块与灯具设计分开,造成模块制造企业难以考虑灯具的光学设计,所采用的荧光粉涂覆技术很少考虑模块发光颜色的均匀性。应用这种模块制造的灯具,其空间颜色均匀性差,色温偏高而光强不够,灯具安装后给人蓝幽幽的感觉,被业内调侃为“新鬼城”。另外,现有LED灯具设计通常采用基于点光源的二次光学设计,灯具体积较大,光效低,难以满足路面照度和亮度的均匀性要求。上述诸多原因直接导致LED灯具的整体光效低,光学品质差,甚至不如传统灯具。

课题组通过分析影响LED空间颜色均匀性的关键因素(如荧光粉形状和位置),研发出基于模具制造和半球形成型的多种新型荧光粉涂覆方法。如图7a,LED色温一般分暖白光、正白光和冷白光,采用传统涂覆技术的冷白光色温差约13000K(18000K-4600K),正白光色温差约5000K,暖白光色温差约1600K,代表国际先进水平的美国科瑞(CREE)公司正白光色温差约1400K;而采用本课题组新型荧光粉涂覆技术的封装模块,色温差仅为600K(图7b),空间颜色均匀性大幅提高,提高了5%(暖白)-40%(冷白),使得安装后的灯具出光从各个角度看的颜色基本一致,光斑饱满均匀,同时光效也提升了2%-5%。

图7 现有与改进荧光粉涂覆技术对LED模块空间颜色均匀度影响

3.扩展面光源取光-控光复合型透镜技术

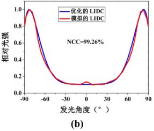

1)LED照明应用中,LED道路照明在我国半导体照明工程推广中起到了极为重要的带头示范作用,如何进一步提高LED路灯的整体光效、提高道路照明亮度均匀度以及道路光能利用率、减小LED路灯体积与重量、降低成本,是LED路灯进一步推广应用的关键。针对上述难题,课题组开发了集成非圆对称紧凑型自由曲面透镜的应用导向型LED封装(Application Specific LED Packaging, ASLP)(图8),其光型为矩形均匀光斑(图9)而非传统LED的圆光斑,与传统LED封装器件+二次光学透镜的照明效果类似,能够直接满足道路照明需求;但是其体积仅为传统LED封装器件+二次光学透镜的1/8(图8),大大减小LED模组以及整灯体积(图10)。同时,省去了二次光学透镜界面菲涅尔损耗与材料吸收损耗,采用ASLP后LED路灯整灯光效提升10%以上;并且无二次光学元件,LED模组成本降低17%。

图8(a)传统LED封装器件;(b)ASLP;(c)基于二次透镜用于道路照明的LED模组

图9(a)传统白光LED封装器件的光斑;(b)白光ASLP的光斑

图10 各种LED路灯、LED隧道灯及传统高压钠灯体积比较

(从左至右:108W ASLP路灯,84W LED隧道灯,112W LED路灯,250W高压钠灯)

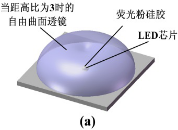

2)直下式背光大尺寸LED平板显示是显示技术的主要发展方向,但是由于传统LED封装器件朗伯型配光的特性,为实现液晶面板的均匀照明,LED之间间距与LED到液晶面板之间的距离之比(距高比)需要接近1,从而导致存在背光腔薄、LED数量多和LED数量少、背光腔厚的困局。针对该难题,课题组提出了一种实现LED均匀照明的逆向设计方法,包括实现大距高比均匀照明的LED配光曲线优化算法以和一种新的实现所需配光曲线的自由曲面逆向设计方法,并发明了面向超大尺寸LED背光应用的新型ASLP(图11)。当距高比为3时,采用传统LED封装器件,面板照度均匀度仅为15.5%,而采用ASLP后照度均匀度增加到88.7%,提升472.2%。虽然单颗ASLP的功耗增大,但LED数量减少为1/9,因此背光系统总功耗也仅为原来的1/4到1/3。

图11(a)直下式LED背光用ASLP;(b)ASLP优化配光曲线;(c)距高比为3时,ASLP在接收平面上的照明效果(均匀度88.7%)

4.高密度多热源LED低热阻封装技术

LED器件可靠性及光效很大程度决定于散热效果。常见的白炽灯、节能灯等光源是温度越高,光效越高,即越热越亮。而LED与之相反,越冷越亮。因此,如果能进行合理的散热设计,就可实现LED“少发热,多发光”,提高使用寿命。常用LED散热方法是简单照搬常规的印刷电路板(PCB)等散热技术,没有针对LED产品特点进行专门设计,导致LED灯具体积大、成本高、散热差、可靠性低。针对LED封装散热面临的技术挑战,课题组主要研究:

1)提出基于最小热阻理论的优化算法,对散热结构和尺寸等参数进行优化,有效降低了灯具热阻,改善了LED灯具的温度不均。该技术已成功应用于LED路灯/隧道灯,实现了同等体积和成本条件下,比现有的LED芯片结温下降10-13℃。同时研制出新型散热基板,其结构简单、易于制造,简化了现有线路基板的多层复杂结构,散热效果好,降低了散热基板成本。

2)提出了精确计算LED封装扩散热阻的解析解表达式,并用于指导LED灯具优化LED排布,降低LED结温,提高可靠性和使用寿命。拓展扩散热阻的概念,提出了与实际情形更加吻合的双面冷却LED封装扩散热阻模型,精确预测LED结温。提出了实现阵列LED封装温度均匀的树形分叉微通道结构设计方法,通过模型计算、数值仿真和实验测试等方法对该设计方法进行了有效验证。

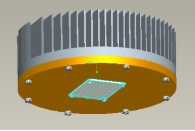

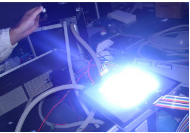

3)对于超大功率LED封装,通过开发降低扩散热阻的微蒸汽腔技术(图12a),采用降低环境热阻的微通道和微喷等主动/半主动散热技术(图12b),使扩散热阻从1K/W降至0.01K/W,环境热阻从10K/W降至0.01 K/W量级,实现了低热阻高效散热,2006年封装出世界最大功率(1500W)LED光源(图12c)。

a) 翅片+微蒸汽腔 b)微喷实物图 c)1500W光源

图12 LED封装散热技术

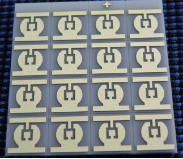

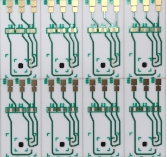

4)LED封装基板除了具备基本的机械支撑和电互连功能外,还要求具有一定的导热、绝缘、耐热、耐压能力与热匹配性能。陶瓷材料具有良好的导热性、耐热性、绝缘性和低膨胀系数,非常适合作为LED封装散热基板。但目前常用的DBC(直接键合铜陶瓷基板)采用高温(1065℃)共晶键合工艺制备,热应力大,成本高;而DPC(直接电镀铜陶瓷基板)采用电镀工艺制备,金属与陶瓷结合强度较低,且工艺污染大,难以满足LED封装需求。针对上述难题,课题组开发了一种陶瓷基板制备新技术,通过纳米热压键合技术实现铜箔与陶瓷基片间的低温(300-400℃)热压键合,所开发的低温键合陶瓷基板(LTBC)综合了DBC和DPC优点(如界面结合强度高,热阻小,热应力低,环保无污染等),且生产成本大幅降低,如图13所示。

图13自主开发的LED封装陶瓷基板

三、技术评价与影响

1)MOCVD设备经过多年研发,积累了大量核心技术,研发的GaN基MOCVD具有极高的气体流场和温度场均匀性和重复性、良好的反应室扩展性、长时间可靠运行、简单清晰的操控方式等特点,可实现高速高质量GaN等材料批量化外延生产(生长速率可达30um/h以上)。课题组参与研制的MOCVD设备样机于2010年下线。2012年12月,广东省科技厅组织对“生产型金属有机物化学气相沉积(MOCVD)设备”进行了技术鉴定,专家组认为,该成果达到“国际先进水平”。

2)在大功率LED封装研发方面,课题组获授权发明专利33项,实用新型专利46项;发表SCI 收录论文108篇(SCI他引超过1000次),EI收录论文97篇。中国电子学会于2015年12月组织对该成果进行了技术鉴定。鉴定意见为:“该成果意义重大,有力地带动了我国LED封装技术发展,整体技术达到同类技术国际先进水平,其中具有自主知识产权的新型荧光粉涂覆、直接白光LED技术和自由曲面一次透镜技术居国际领先”。

3)出版国际上第一本LED封装英文专著,收到业界好评。其中,2014年诺贝尔物理学奖(发明蓝光LED)获得者中村修二评价该专著“……,系统描述了LED研究和封装设计,.….,高度推荐这本书”;Craford院士(2002年美国国家科技奖获得者,美国工程院院士,IEEE会士,原Philips Lumileds公司首席技术官(CTO))评价该书“在大功率LED照明系统的光学设计、热管理、可靠性等方面做出了十分彻底的工作(… have done a thorough job…) ”;C. P. Wong院士(美国工程院院士,原贝尔实验室Fellow,IEEE 会士)评价“这是第一本(This is first book…)专注LED封装及其光学应用的专著,作者用他们先驱工作(Pioneering Effort)说明了封装的重要性及其在照明领域的强大力量”。

4)刘胜教授2009年获IEEE CPMT(器件封装与制造技术学会)杰出技术成就奖(《科技日报》在头版报道刘胜教授本次获奖,指出“这是中国大陆科学家首次在该领域获奖”);中国电子学会电子制造与封装技术分会特别成就奖;中组部首批“计划”入选者;2009年入选ASME Fellow(因在包括LED封装在内的电子封装方面的杰出成就);2014年入选IEEE Fellow(因在LED封装技术开发中的引领地位(“For leadership in engineering development of LED packaging”;国家半导体照明研发及产业联盟“专利池工作组”副组长。课题组罗小兵教授现为IEEE电子封装会刊和ASME 电子封装会刊副主编,2009年获批教育部新世纪人才计划、2012年湖北省杰出青年基金、2016年获IEEE CPMT(器件封装与制造技术学会)杰出技术成就奖。

5)2007年2月13日,中央电视台新闻联播报道课题组研究成果1500W超大功率LED光源“我国研制成功世界上最大的发光二极管光源”。

6)上述研究成果先后获中国物流与采购联合会科技发明一等奖(2009年)、广东省科学技术三等奖(2010年)、湖北省自然科学一等奖(2015年)和教育部技术发明一等奖(2015年)。

四、推广应用与社会效益

1)通过10多年联合攻关,形成了具有自主知识产权的白光LED封装技术,有效支撑了半导体照明产品研发与工程应用。其中,新型荧光粉涂覆技术极大改善了LED空间颜色均匀度,比国际一流公司(美国科锐和韩国三星)提升50%以上。取光-控光复合型透镜技术应用于LED路灯和隧道灯,大幅降低了模组体积,提高了光效;应用于LED背光产品,照度均匀性从0.155增加到0.887。目前,这些单元技术已在国内多家LED封装企业推广,应用于道路照明、背光产品开发,为产品创新提供了技术支撑,新增就业1000多人,社会经济效益显著。

2)课题组成员多次受邀在国际大会IEEE ECTC、IEEE ICEPT、EuroSIME、IMAPS上做LED封装专题报告和短期培训课程(PDC Short-course);受中国照明学会、国家半导体照明研发及产业联盟、中国照明网、阿拉丁照明网等委托,为100余家LED封装企业培训高级专业人才300余名。

3)先后培养博士和硕士研究生50余人。其中,博士生王恺和刘宗源分获2010年“华中科技大学研究生科技十佳”第1名和第4名;王恺博士(现为南方科技大学副教授)先后获教育部博士学术新人奖(2011年)和湖北省优秀博士论文奖(2012年)。

(供稿:刘胜、甘志银、陈明祥)